降低点支承玻璃幕墙破损风险的技术研究

2021-01-15 09:36:28

【摘 要】:点支承幕墙玻璃面板支承点应力复杂,影响因素多,容易造成玻璃板块破碎,是薄弱环节。通过分析玻璃破损的性质及原因,并通过有限元进行模拟分析,给出相应的构造控制措施。

【关键词】:点支承玻璃幕墙、玻璃破损、原因分析、控制措施

随着建筑业的不断发展,玻璃幕墙已成为建筑外围护结构的主要形式,由于其加工精度高、重量轻、通透性好、耐久性好,对建筑物起到了很好的装饰、围护作用,被越来越多的建筑师和业主所喜爱。

框支承玻璃幕墙玻璃面板受力均匀,最大应力一般位于玻璃面板中央;而点支承玻璃面板的最大应力往往在支承点的钻孔处,由于受到玻璃变形、温差作用、加工精度、安装偏差、结构形式及其组合等因素的影响,玻璃与钢爪连接点应力十分复杂, 是点支承幕墙薄弱环节,也是玻璃破碎产生的主要原因;点支承幕墙的玻璃破损风险几率远大于框支承幕墙。因此,如何保证玻璃面板的合理受力,是决定点支承玻璃幕墙性能的关键因素。目前我国点支承的玻璃结构体系通常采用4点和6点支承形式。由于和有框和隐框玻璃在受力状态和变形特征上有很大不同,而现行规范未考虑点支承玻璃的设计特点,如玻璃板变形特征、孔周应力集中等。此外,温度的变化、玻璃的自重,玻璃自身的缺陷等因素都将会使玻璃板产生很大的局部应力,从而导致玻璃破损。

点支承玻璃挠度和局部应力较大,玻璃破损比例一直居高不下,甚至出现个别采光顶案例的玻璃全部破损的现象,对社会造成了较大的财产损失和公共安全隐患。一旦事故出现,人们往往强调加强防护及损伤预测,但鉴于玻璃破损难以预测,如何“控制相关因素、加强玻璃性能、预防幕墙破损”便成了亟需解决的问题。

1、点支承玻璃幕墙的组成

(1)支撑体系。支撑体系将面板所承受的各种荷载直接传递到建筑主体结构上,因此它是主要受力构件,一般是根据承受的荷载大小和建筑造型来选择结构的形式和材料,如玻璃肋、钢结构、及不锈钢拉杆(索)等。

(2)玻璃面板。考虑结构的安全性能要求,点支承玻璃技术必须采用强度较高的钢化玻璃。在对保温、隔热有要求的建筑物中,也采用中空玻璃。

(3)密封材料。玻璃面板之间采用透明耐候硅酮密封胶,玻璃与金属结构之间采用耐候密封胶。

(4)金属连接件。金属连接件包括固定件和扣件。固定件通常用不锈钢或普通钢铸造而成,而扣件则是不锈钢机械加工件。金属连接件是建筑点支式技术的精华所在。它把面板玻璃固定在支撑结构上,安装时不应产生玻璃的孔边缘附加应力,而且要能够允许少量的位移来调节由于建筑安装带来的施工误差,同时还要有减震措施以提高抗震能力。

图1拉索式点支承玻璃幕墙

图2 玻璃肋点支承玻璃幕墙

图3 钢结构点支承玻璃幕墙

2、点支承玻璃幕墙破损的主要原因

2.1玻璃破损一般可分为三种:

2.1.1 玻璃自爆产生的破损

自爆按起因不同可分为两种:一是由玻璃中可见缺陷引起的自爆,例如结石、砂粒、气泡、夹杂物、缺口、划伤、爆边等;二是由玻璃中硫化镍(NIS)杂质和异质相颗粒受热膨胀引起钢化玻璃自爆。

2.1.2 外力作用下超出玻璃极限强度值引起的破损

钢化玻璃端面强度最低,点式玻璃开孔处荷载较为复杂,既要承受自身重力,又要承担风荷载及地震荷载产生的变形而引起的附加力,很容易出现端面强度超限,从而导致玻璃破碎。此类玻璃破损是点式幕墙工程中最常见的形式。

2.1.3 局部应力过大引起的破损。

玻璃孔构造缺陷及施工安装不当都会使玻璃孔边应力过大,从而导致玻璃破碎;玻璃孔构造缺陷主要是指,玻璃孔开孔过小、玻璃叠差大、玻璃孔距离边缘太近、玻璃与紧固件间未增加橡胶垫片等;玻璃孔若存在上述缺陷,其不能适应温度变化和承受自身重量,从而导致玻璃破损。施工不当主要是指玻璃安装时没有与安装框架匹配,造成玻璃承受过大的附加力;如果玻璃的弧度与安装框架不相吻合,使用外力强迫安装,都会导致玻璃爆裂。

3、降低点支撑幕墙玻璃破损的措施

3.1降低点支撑幕墙玻璃的破损风险可从以下几个方面入手:

3.1.1 限制点支承式钢化玻璃面板尺寸

钢化玻璃的面积与自爆率成正比;玻璃面积越大,所承受的风荷载越大,相应的变形、应力以及表面应力差越大,玻璃破损的风险也就越大;为了减少玻璃破损风险,应合理控制钢化玻璃的尺寸。

3.1.2 钢化玻璃强度应有一定冗余

玻璃的强度值离散性很大,且点支承处应力状态及其复杂,既有的技术条件难以真实模拟孔边的边界条件,计算结果与实际有一定的偏差;为防止外力作用下玻璃强度值超限、减少玻璃破损的风险,钢化玻璃强度应有一定冗余。

3.1.3 钢化玻璃开孔位置采取构造措施避免应力集中

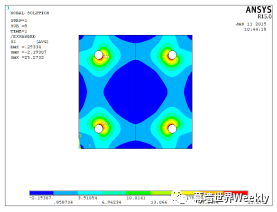

玻璃与金属紧固件之间增加垫圈,起到减小玻璃板边缘局部应力,使玻璃和金属紧固件紧密结合的作用。同时由于垫圈和玻璃之间有较大的摩擦系数,能防止垫圈和玻璃的相对滑移,使玻璃和紧固件的连接更加牢固。垫圈的弹性模量对玻璃应力产生较大的影响,通过ANSYS的模拟分析可知垫圈弹性模量越大,玻璃的应力越小。以下是ANSYS非线性接触分析过程:

(1)有限元模型建立

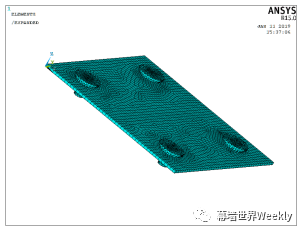

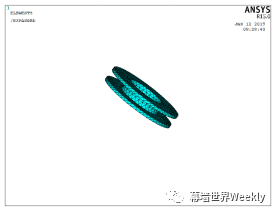

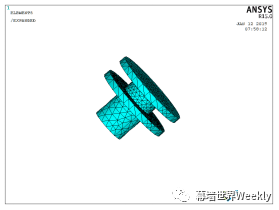

ANSYS分析模型:玻璃为方形玻璃板,边长400mm,厚度6mm;玻璃开孔直径30mm,紧固件上下垫板直径60mm,垫板厚度5mm;垫圈厚度为2mm;垫圈弹性模量E分别为:0.25x104N/m㎡、0.5 x104 N/m㎡、0.75 x104 N/m㎡、1x104 N/m㎡;泊松比取0.45;玻璃紧固件上施加固定约束,面板上施加均布面荷载。

图4 有限元网格图(玻璃面板)

图5 有限元网格图(橡胶垫片)

图6 有限元网格图(紧固件)

(2)分析结果

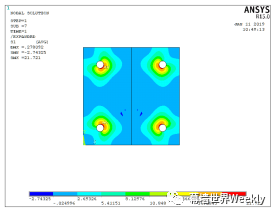

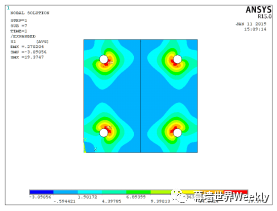

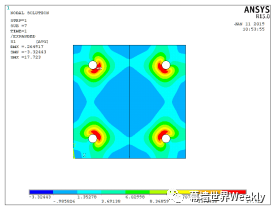

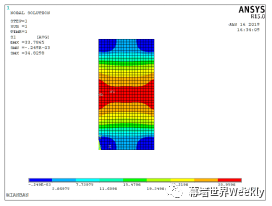

图7 E=0.25x104N/m㎡下玻璃应力云图

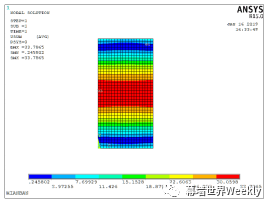

图8 E=0.5x104N/m㎡下玻璃应力云图

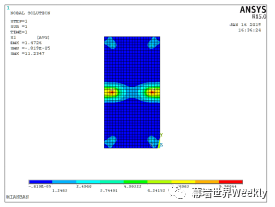

图9 E=0.75x104N/m㎡下玻璃应力云图

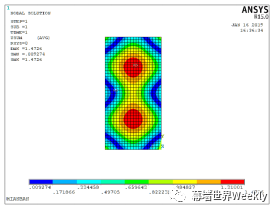

图10 E=1x104N/m㎡下玻璃应力云图

(3)结论

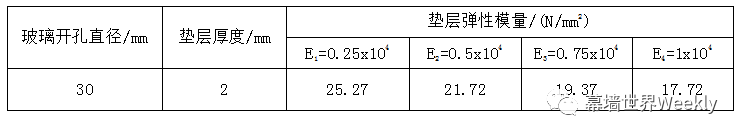

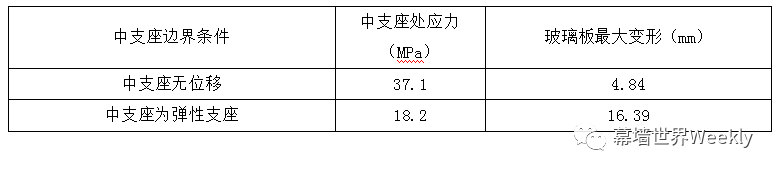

表1所示,弹性模量的增加降低了玻璃的孔边应力,且变化值较大;因此,工程应用中宜选择弹性模量与玻璃接近的垫层材料。

表 1 垫层模量变化对玻璃第一主应力最大值(N/mm)的影响

3.1.4 点支承玻璃板块较大时应适当增加支撑点

(1)有限元分析

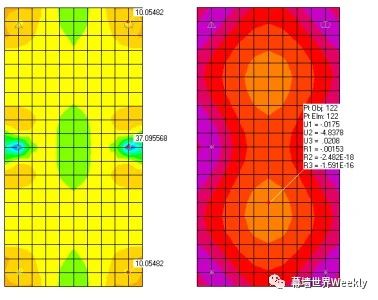

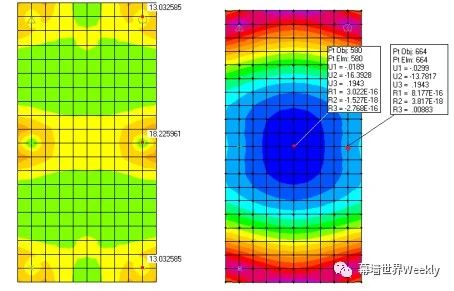

选择计算对象为8mm厚钢化玻璃面板,尺寸为:1mx2m,荷载为1kN/㎡均布面荷载,力学模型分别为4点支承、6点支承;采用ANYSYS进行模拟对比模拟分析。

(2)分析结果

图11 四点支承下玻璃应力云图

图12 四点支承下玻璃挠度云图

图13 六点支承下玻璃应力云图

图14 六点支承下玻璃挠度云图

为方便比较传统连接件和缓冲位移连接件的效果;选择计算对象为8mm厚钢化玻璃面板,尺寸为:1mx2m,荷载为2kN/㎡均布面荷载,力学模型6点支撑;采用SAP2000进行模拟对比模拟分析。

(3)结论

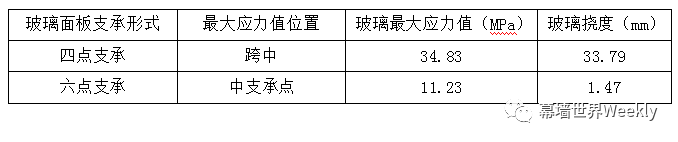

玻璃板块采用六点支承时,相比四点支承玻璃最大应力减小约67.8%,挠度减少约95.6%;具体数据见表2

表2 四点支承、六点支承时玻璃应力及挠度

3.1.5 玻璃板块为6点或8点支承时,中支座可设为弹性支座

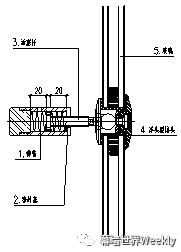

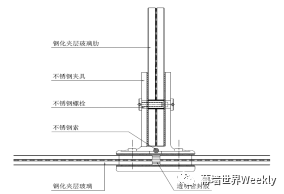

传统六点支式玻璃幕墙系统中,六个不锈钢驳接头通常采用的同一形式,这种方式操作比较简便,是传统点式幕墙的首选,但玻璃中间支座位置负弯矩很大,导致此处的应力远大于边支座,容易造成玻璃破损。相比于普通的驳接头,采用玻璃中支座缓冲位移驳接头连接,玻璃中间支座可随荷载方向有一定缓冲位移,通过降低中支座负弯矩,大大降低了中间支承点处应力,避免玻璃在受力较大情况下的破碎风险。

图15专用缓冲位移驳接头连接件

(1)有限元分析:

为方便比较传统连接件和缓冲位移连接件的效果;选择计算对象为8mm厚钢化玻璃面板,尺寸为:1mx2m,荷载为2kN/㎡均布面荷载,力学模型6点支撑;采用SAP2000进行模拟对比模拟分析。

(2)分析结果

应力云图 变形云图

应力云图 变形云图

图17 采用专用缓冲位移驳接件固定方式玻璃应力及变形云图

(3)结论

钢化玻璃在规范容许的变形范围内,采用专用驳接件时玻璃强度值比采用传统驳接件时,应力减少约51%;详细数据如下表 3:

表3 采用传统和专业缓冲位移驳接件时玻璃应力(MPa)

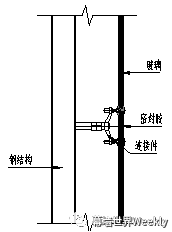

3.1.6 采取措施使点支承全玻幕墙玻璃肋不承受面板玻璃的自重

常规点支承玻璃肋不仅承受面板传来的水平风荷载,还要承受玻璃面板的自重,由于面板的偏心作用,还要承担一定的附加弯矩,最大应力点几乎全部集中在夹具孔壁位置,玻璃肋极易发生破坏,安全度低,且玻璃肋长期承受玻璃面板自重,强度值减小一半。可考虑在玻璃面板和玻璃肋之间的空隙内增设一根不锈钢索,用不锈钢索承担玻璃重量,以此消除常态下玻璃肋受力,减少风荷载作用下的孔壁应力;这种结构形式没有附加弯矩的不利影响,传力途径明确,大大提高了玻璃肋的承载能力和安全性。

图18 面板点支承构造形式

3.1.7 选用优质的超白钢化玻璃或将钢化玻璃均质处理

超白玻璃原材料中一般含有的NiS等杂质较少,在原料熔化过程中控制的精细,使得超白玻璃相对普通玻璃具有更加均一的成分,其内部杂质更少,从而大大降低了玻璃钢化后可能自爆的几率。

钢化玻璃均质处理:就是将钢化玻璃重新加热到280-300℃,然后保温2-4小时,使有条件发生自爆的钢化玻璃在这个过程中爆裂。经严格的均质处理后,钢化玻璃自爆概率会大大降低,每1万平方米玻璃在1年内发生1片自爆的概率仅为1%以下。

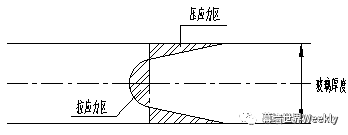

3.1.8 控制钢化玻璃的表面应力,不宜超过100MPa

钢化玻璃中应力的分布是钢化玻璃的两个表面为压应力,板芯层处于张应力,在玻璃厚度上应力分布类似抛物线。玻璃厚度的中央是抛物线的顶点,即张应力最大处;两侧接近玻璃两表面处是压应力;零应力面大约位于厚度的1/3处。通过分析钢化急冷的物理过程,可知钢化玻璃表面张力和内部的最大张应力在数值上有粗略的比例关系,即张应力是压应力的1/2~1/3. 国内厂家一般将钢化玻璃表面张力设定在110MPa左右,实际情况可能更高一些。钢化玻璃自身的张应力约为32MPa~46MPa,玻璃的抗张强度是59MPa~62MPa,只要硫化镍膨胀产生的张力在30MPa,则足以引发自爆。若降低其表面应力,相应地会降低钢化玻璃本身自有的张应力,从而有助于减少自爆的发生。根据GB15763.2-2005 《建筑用安全玻璃第2部分:钢化玻璃》要求其表面应力不应小于90MPa,但并未规定其上限;综合考虑后,钢化玻璃应力值不宜超过100MPa。

图19 钢化玻璃的应力分布

3.1.9 玻璃边缘倒角磨边处理

玻璃未经过倒角磨边处理或玻璃边缘有细微裂缝,易造成边缘应力集中,边部破碎;玻璃出厂时,玻璃的孔、板边缘均应进行机械磨边和倒棱,磨边易细磨,倒棱宽度不宜小于1mm。

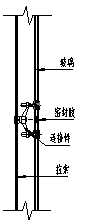

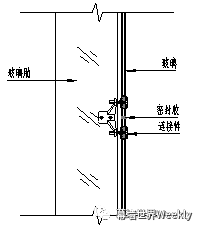

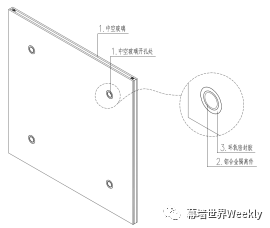

3.1.10 中空玻璃支座孔边处增加环氧密封胶及铝合金隔离件

中空玻璃开孔后连接件直接与玻璃局部接触会导致应力集中,使得玻璃极易破碎,故应采取有效加工措施,降低空边局部应力,降低玻璃破碎风险。具体措施如下图:

图20 中空玻璃开孔立面三维图

图21 中空玻璃开孔处细节图

4、结语

点支承幕墙玻璃面板应力十分复杂, 影响因素多,其中支承点处的玻璃是点支式玻璃幕墙薄弱环节。玻璃破坏根本原因是玻璃表面裂纹、玻璃内部杂质、硫化镍颗粒和作用其上的应力, 要避免玻璃破碎应围绕控制作用于支承点上的应力和减小玻璃表面裂纹深度及杂质等多方面进行。

为最大限度的降低玻璃破碎风险,宜采取以下措施:

(1)限制点支承式钢化玻璃面板尺寸。

(2)钢化玻璃强度应有一定冗余。

(3)钢化玻璃开孔位置采取构造措施避免应力集中。

(4)点支承玻璃板块较大时应适当增加支撑点。

(5)玻璃板块为6点或8点支承时,中支座可设为弹性支座。

(6)采取措施使点支承全玻幕墙玻璃肋不承受面板玻璃的自重。

(7)选用优质的超白钢化玻璃或将钢化玻璃均质处理。

(8)控制钢化玻璃的表面应力,不宜超过100MPa。

(9)玻璃边缘倒角磨边处理。

(10)中空玻璃支座孔边处增加环氧密封胶及铝合金隔离件。

本文列举的降低点支承玻璃破损的几点措施,从防止玻璃自爆、预防外力导致玻璃破损两方面作了详细分析。对降低点支承玻璃幕墙破损风险起到一定的指导作用。

文章转载自《幕墙世界weekly》

浙江门窗幕墙网整理发布

行业资讯

Copyright © 2021 杭州旭东文化艺术策划有限公司 版权所有 www.zjmcmq.com 浙ICP备19015231号-1

广告代理

0571-83371187